Was ist das größte Sicherheitsrisiko bei der Reparatur eines hydraulischen Power Racks?

Hydraulische Servolenkungen, insbesondere hydraulische Servolenkungen, spielen in modernen Fahrzeugen eine wichtige Rolle. Sie ermöglichen ein präzises und komfortables Lenkgefühl und gehören zur Standardausstattung vieler traditioneller Fahrzeuge. Aufgrund der Komplexität ihres Funktionsprinzips und der engen Verbindung zum Hydrauliksystem birgt die Reparatur hydraulischer Servolenkungen jedoch potenzielle Sicherheitsrisiken. Diese Risiken betreffen nicht nur die Sicherheit des Systems selbst, sondern auch die technischen Herausforderungen und versteckten Probleme, die während der Reparatur auftreten können.

In diesem Artikel werden die Sicherheitsrisiken, die hydraulische Power Racks während des Reparaturprozesses mit sich bringen können, umfassend analysiert, die Quellen dieser Risiken detailliert erörtert und wie diese Risiken effektiv reduziert und vermieden werden können, um sicherzustellen, dass die Reparaturarbeiten vonhydraulische Kraftzahnstangenkann reibungslos ablaufen und gleichzeitig die Fahrsicherheit des Fahrzeugs gewährleistet werden.

Was ist das Prinzip von hydraulischen Power Racks?

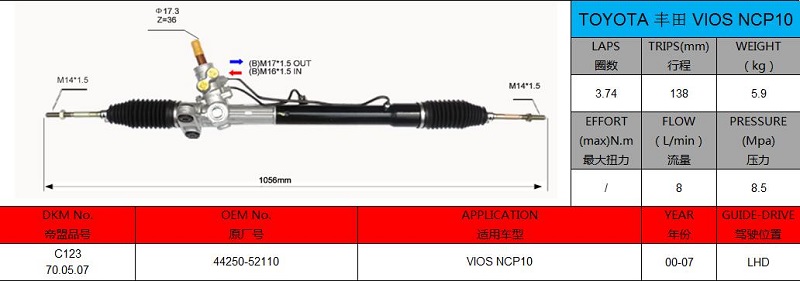

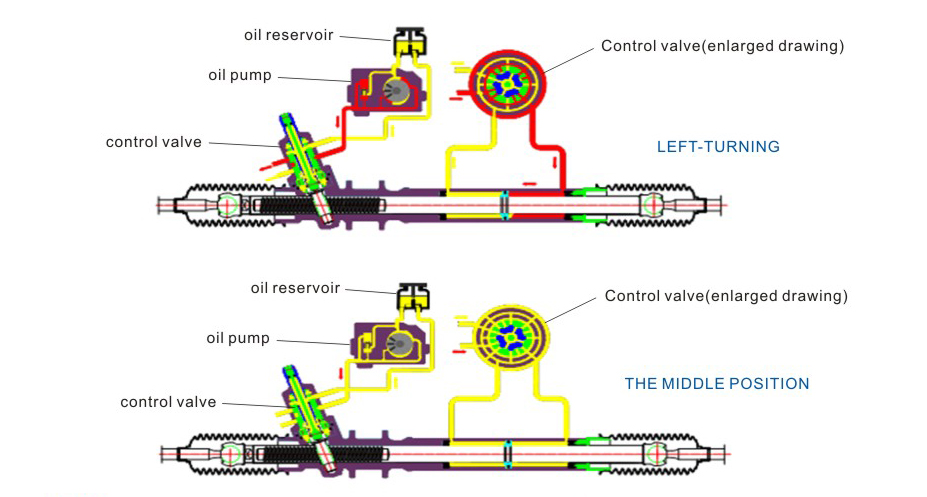

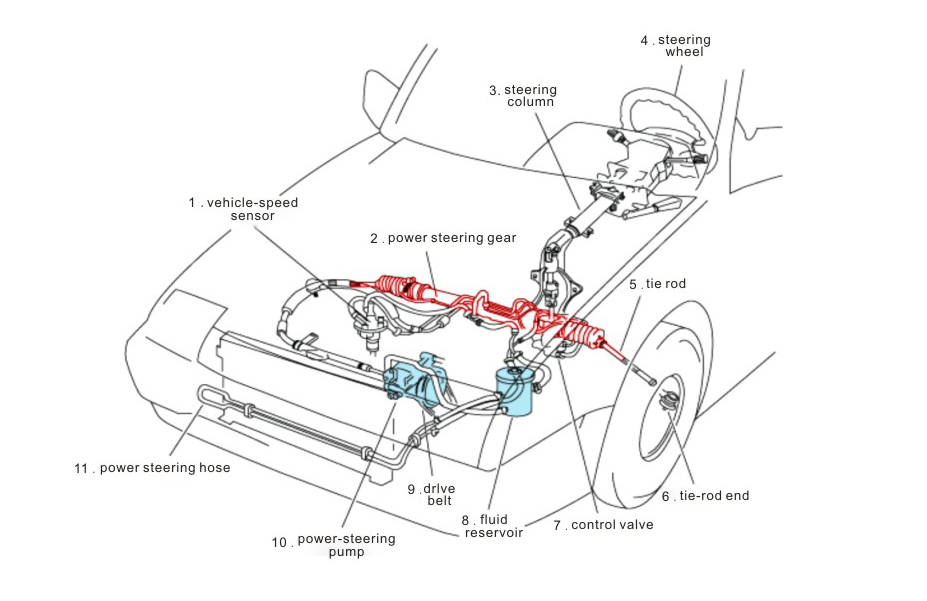

Das hydraulische Zahnstangensystem besteht üblicherweise aus mehreren Komponenten wie Hydraulikpumpen, Hydraulikölleitungen, Hydraulikverstärkern und Lenkgetriebe. Das Funktionsprinzip besteht darin, das Hydrauliköl durch eine Hydraulikpumpe unter Druck zu setzen und an den Hydraulikverstärker zu leiten. Der Hydraulikverstärker wandelt das einströmende Hydrauliköl in mechanische Energie um, die dem Fahrer das Drehen des Lenkrads erleichtert. Die hydraulische Zahnstange überträgt diese mechanische Energie durch die Bewegung von Zahnstange und Ritzel auf die Räder und sorgt so für eine effektive Verbindung zwischen Lenkrad und Rädern.

Das Design der hydraulischen Servolenkung ermöglicht es dem Fahrzeug, bei niedrigen Geschwindigkeiten mehr Leistung bereitzustellen und bei hohen Geschwindigkeiten die Leistung automatisch zu reduzieren, um Fahrpräzision und Stabilität zu gewährleisten. Der Vorteil der hydraulischen Servolenkung besteht darin, dass sie eine relativ hohe Leistung bereitstellen kann, insbesondere bei großen Fahrzeugen oder Fahrzeugen, die eine höhere Lenkkraft erfordern.

Welche Sicherheitsrisiken bestehen bei der Reparatur von hydraulischen Power Racks?

Die Sicherheitsrisiken bei der Reparatur von hydraulischen Power Racks sind:

1. Das Risiko eines Hochdruck-Hydrauliköllecks

2. Druckinstabilität durch Ausfall der Hydraulikpumpe oder Rohrleitung

3. Hydraulikölverschmutzung durch falsche Bedienung

4. Falsche Installation oder falsche Abstimmung der Zahnstange und der Komponenten der hydraulischen Servolenkung

5. Schäden durch Überlastung der Hydraulikanlage

1. Gefahr von Hochdruck-Hydraulikölleckagen

Die hydraulische Servolenkung benötigt Hydrauliköl zur Leistungserzeugung, welches einen extrem hohen Druck im System aufrechterhält. Der Arbeitsdruck in der hydraulischen Servolenkung liegt üblicherweise zwischen 1000 und 1500 PSI und ist damit deutlich höher als der Druck in herkömmlichen Haushaltswasserleitungen. Austretendes Hydrauliköl, insbesondere bei beschädigten Dichtungen von Hochdruckleitungen oder Hydraulikzylindern, kann eine Reihe von Sicherheitsproblemen verursachen.

Die Sicherheitsrisiken durch Hydrauliköllecks können nicht nur zu Systemausfällen, sondern auch zu schweren Unfällen wie Bränden führen. Hydrauliköl selbst ist entflammbar. Sobald es austritt und mit heißen Oberflächen oder Feuerquellen in Berührung kommt, kann es Brände verursachen und eine große Gefahr für Fahrzeughalter und Wartungspersonal darstellen. Darüber hinaus kann ein Hydraulikölleck zu einem Ausfall der Lenkung führen, wodurch der Fahrer die Kontrolle über das Fahrzeug verliert und das Unfallrisiko steigt.

2. Druckinstabilität durch Ausfall der Hydraulikpumpe oder Rohrleitung

Die Pumpe im Hydrauliksystem ist das Herzstück. Sie ist für die Druckbeaufschlagung des Hydrauliköls und die Servounterstützung verantwortlich. Ein Ausfall der Hydraulikpumpe oder eine Beschädigung der Rohrleitung kann zu einem instabilen Hydraulikdruck führen. Dies führt nicht nur zu einer ungleichmäßigen Leistung der hydraulischen Zahnstange, sondern kann auch zu einem plötzlichen Verlust der Lenkkraft oder sogar zum vollständigen Verlust der Lenkfähigkeit führen.

Ein Ausfall der Hydraulikpumpe oder -leitung äußert sich häufig in schwergängiger Lenkung oder Lenkradvibrationen und kann in schweren Fällen zum Verlust der Lenkkraftunterstützung führen. Solche Probleme führen in der Regel nicht unmittelbar zum Kontrollverlust des Fahrzeugs. Bei schneller Fahrt oder Notkurven kann es jedoch zu Verkehrsunfällen kommen, wenn die normale Lenkkraftunterstützung nicht schnell wiederhergestellt wird. Werden Probleme mit der Hydraulikpumpe oder -leitung bei der Wartung nicht rechtzeitig erkannt oder behoben, kann dies zu erheblichen Fahrrisiken führen.

3. Hydraulikölverschmutzung durch falsche Bedienung

Die Wartung eines Hydrauliksystems umfasst unter anderem den Austausch, die Reinigung und die Filterung des Hydrauliköls. Verunreinigungen im Hydrauliköl entstehen in der Regel durch Fremdkörper, abgenutzte Metallspäne, gealterte Gummidichtungen usw. Bei unsachgemäßer Wartung können Verunreinigungen in das Hydrauliksystem gelangen und das Hydrauliköl verunreinigen.

Verunreinigtes Hydrauliköl beeinträchtigt nicht nur den normalen Betrieb des Hydrauliksystems, sondern kann auch zu übermäßigem Verschleiß von Komponenten wie Hydraulikpumpen und Hydraulikzylindern führen und so die Systemalterung beschleunigen. Verunreinigungen im Hydrauliköl können zu instabilem Systemdruck führen, das Risiko eines Hydraulikausfalls erhöhen und letztendlich zum Verlust der Lenkfähigkeit des Fahrzeugs führen. Werden Arbeitsumgebung und Werkzeuge nicht gründlich gereinigt und das Hydrauliköl während der Wartung nicht gewechselt, erhöht sich die Wahrscheinlichkeit eines Systemausfalls und es besteht ein potenzielles Sicherheitsrisiko für den Betreiber.

4. Falsche Installation oder falsche Abstimmung der Zahnstange und der Komponenten der hydraulischen Servolenkung

Die Wartung der hydraulischen Zahnstange umfasst den Aus- und Einbau vieler wichtiger Komponenten. Der fehlerhafte Einbau einer Komponente oder der Austausch nicht konformer Komponenten kann zu Funktionsstörungen des Lenksystems führen. Beispielsweise kann die Nichtübereinstimmung von Komponenten wie Zahnstangen, Hydraulikverstärkern und Dichtungen dazu führen, dass der Druck im Hydrauliksystem nicht stabil gehalten werden kann, was wiederum den normalen Betrieb des gesamten Lenksystems beeinträchtigt.

Wenn bei der Wartung die Einbaulage, der Einbauwinkel oder die Dichtleistung der Zahnstange und zugehöriger Komponenten nicht ausreichend beachtet werden, können Probleme wie Systemlockerung, Öldichtungsversagen und Hydrauliköllecks auftreten, die zum Verlust der Lenkfunktion führen. Da im Hydrauliksystem ein hoher Druck herrscht, können solche unsachgemäßen Einbausituationen die Folgen des Ausfalls verschlimmern und sogar die Sicherheit von Wartungspersonal und Fahrern gefährden.

5. Schäden durch Überlastung der Hydraulikanlage

Die hydraulische Zahnstange und das gesamte hydraulische Lenksystem müssen innerhalb des eingestellten Arbeitsbereichs arbeiten. Übermäßige Belastung führt zu einer Überlastung des Hydrauliksystems. Bei Überlastung des Hydrauliksystems können Hydraulikpumpe, Hydraulikzylinder und andere Komponenten durch zu hohen Druck beschädigt werden. Häufige Ursachen für Überlastung sind übermäßiger Betrieb des Lenksystems, zu hoher Hydrauliköldruck oder Langzeitbetrieb unter extremen Bedingungen.

Wird die Systemlastanomalie bei der Wartung nicht rechtzeitig erkannt oder werden notwendige Inspektionen und Anpassungen nicht durchgeführt, kann das System in einen gefährlichen Betriebszustand geraten. Ein überlastetes Hydrauliksystem kann nicht nur Komponenten wie die hydraulische Zahnstange beschädigen, sondern auch Lenkungsfehler verursachen und die Fahrsicherheit erhöhen.

Welche Sicherheitsvorkehrungen sind bei der Wartung von hydraulischen Power Racks zu treffen?

Die Sicherheitsvorkehrungen bei der Wartung von hydraulischen Antriebsstangen sind:

1. Kontrollieren Sie den Druck des Hydrauliköls genau

2. Verwenden Sie professionelle Ausrüstung und Werkzeuge

3. Regelmäßige Kontrolle von Dichtungen und Verbindungsrohren

4. Stellen Sie die Sauberkeit und Qualität des Hydrauliköls sicher

5. Betriebsabläufe schulen und standardisieren

1. Kontrollieren Sie den Druck des Hydrauliköls genau

Die Aufrechterhaltung derhydraulisches KraftzahnstangengetriebeZunächst ist eine strenge Kontrolle des Hydrauliköldrucks erforderlich. Das Wartungspersonal muss vor dem Betrieb den Betriebsdruck des Systems kennen und während des Betriebs geeignete Druckprüfgeräte verwenden, um sicherzustellen, dass sich das Hydrauliksystem im normalen Druckbereich befindet. Beachten Sie bei Wartungsarbeiten unbedingt die Druckentlastung des Hydraulikölsystems, um Unfälle durch Hochdrucköllecks zu vermeiden.

2. Verwenden Sie professionelle Ausrüstung und Werkzeuge

Die Wartung des Hydrauliksystems erfordert professionelle Ausrüstung und Werkzeuge wie Hydraulikdruckmessgeräte, Ölpumpenprüfgeräte usw. Diese Werkzeuge helfen dem Wartungspersonal, Durchfluss und Druck des Hydrauliköls genau zu messen, um den normalen Betrieb des Systems sicherzustellen. Achten Sie beim Austausch des Hydrauliköls und der Demontage von Hydraulik-Power-Racks darauf, dass alle Werkzeuge und Geräte in einwandfreiem Zustand sind, um Folgeschäden durch ungeeignete Werkzeuge zu vermeiden.

3. Regelmäßige Kontrolle von Dichtungen und Verbindungsrohren

Bei der Wartung von Hydraulik-Power-Racks geht es nicht nur um den Austausch beschädigter Teile, sondern auch um die Überprüfung von Dichtungen und Verbindungsrohren. Alterung und Beschädigung von Dichtungen sind häufige Ursachen für Hydrauliköllecks. Lose oder beschädigte Verbindungsrohre können zu instabilem Systemdruck führen. Daher sollte bei der Wartung besonderes Augenmerk auf die Überprüfung und den Austausch dieser Teile gelegt werden, um die Dichtheit des Hydrauliksystems sicherzustellen.

4. Stellen Sie die Sauberkeit und Qualität des Hydrauliköls sicher

Bei der Wartung hydraulischer Antriebseinheiten ist der Austausch des Hydrauliköls ein entscheidender Schritt. Um Verunreinigungen zu vermeiden, sollte das Wartungspersonal auf Sauberkeit in der Arbeitsumgebung achten und spezielle Ölfilter verwenden, um die Sauberkeit des neuen Öls zu gewährleisten. Darüber hinaus sollte das geeignete Hydrauliköl entsprechend den Anforderungen des Fahrzeugherstellers ausgewählt und streng nach den vorgeschriebenen Wechselzyklen und Betriebsspezifikationen gewechselt werden.

5. Schulung und standardisierte Betriebsabläufe

Die Wartung hydraulischer Power Racks erfordert professionelle Techniker. Daher ist die Schulung des Wartungspersonals besonders wichtig. Das Wartungspersonal muss die Funktionsweise des Hydrauliksystems, häufige Fehler und Reparaturmethoden kennen und die Spezifikationen für einen sicheren Betrieb beherrschen. Darüber hinaus sollten Wartungstechniken und Sicherheitsstandards regelmäßig aktualisiert werden, um die Sicherheit im Betrieb zu gewährleisten.

Die DKM Company ist seit über zwei Jahrzehnten führend in der Herstellung von Automobillenkungen und produziert hochwertige Produkte für nationale und internationale Kunden. Unser Werk beschäftigt über 500 Fachkräfte und verfügt über mehr als 280 Maschinen, um jährlich 300.000 Einheiten zu fertigen. Mit kostengünstigen Optionen für Großhandelskäufer beliefern wir Distributoren in Europa, Südostasien und Nordamerika. Fordern Sie noch heute ein Angebot für maßgeschneiderte Lenksysteme, Direktpreise ab Werk und exklusive Großbestellungsaktionen an!