Aus welchen Materialien werden Servolenkungszahnstangen hergestellt?

In der Servolenkung moderner Fahrzeuge ist die Zahnstange eine Schlüsselkomponente, die die Lenkaufgabe übernimmt und das Lenkrad mit den Rädern verbindet. Die Konstruktion und Fertigungsqualität derZahnstangewirkt sich direkt auf das Fahrverhalten, die Sicherheit und die Haltbarkeit des Fahrzeugs aus. Die Zahnstange selbst ist ein präzisionsgefertigtes Zahnradsystem, das in der Regel aus mehreren Materialien besteht und für dauerhafte Belastungen und Verschleiß ausgelegt ist. Daher ist die Wahl des richtigen Materials für die Leistung der Zahnstange entscheidend.

In diesem Artikel werden die verschiedenen Materialien, die bei der Herstellung von Servolenkungszahnstangen verwendet werden, eingehend untersucht. Dabei werden ihre Eigenschaften, Vorteile und Herausforderungen analysiert, um den Lesern ein besseres Verständnis des Herstellungsprozesses und der Logik hinter der Materialauswahl dieser Schlüsselkomponente zu vermitteln.

Welche Funktion hat die Servolenkung?

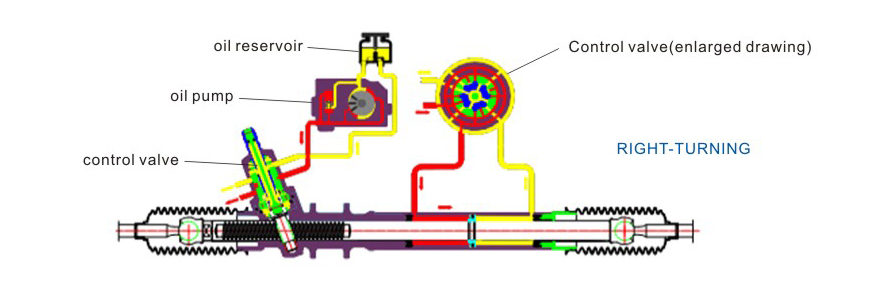

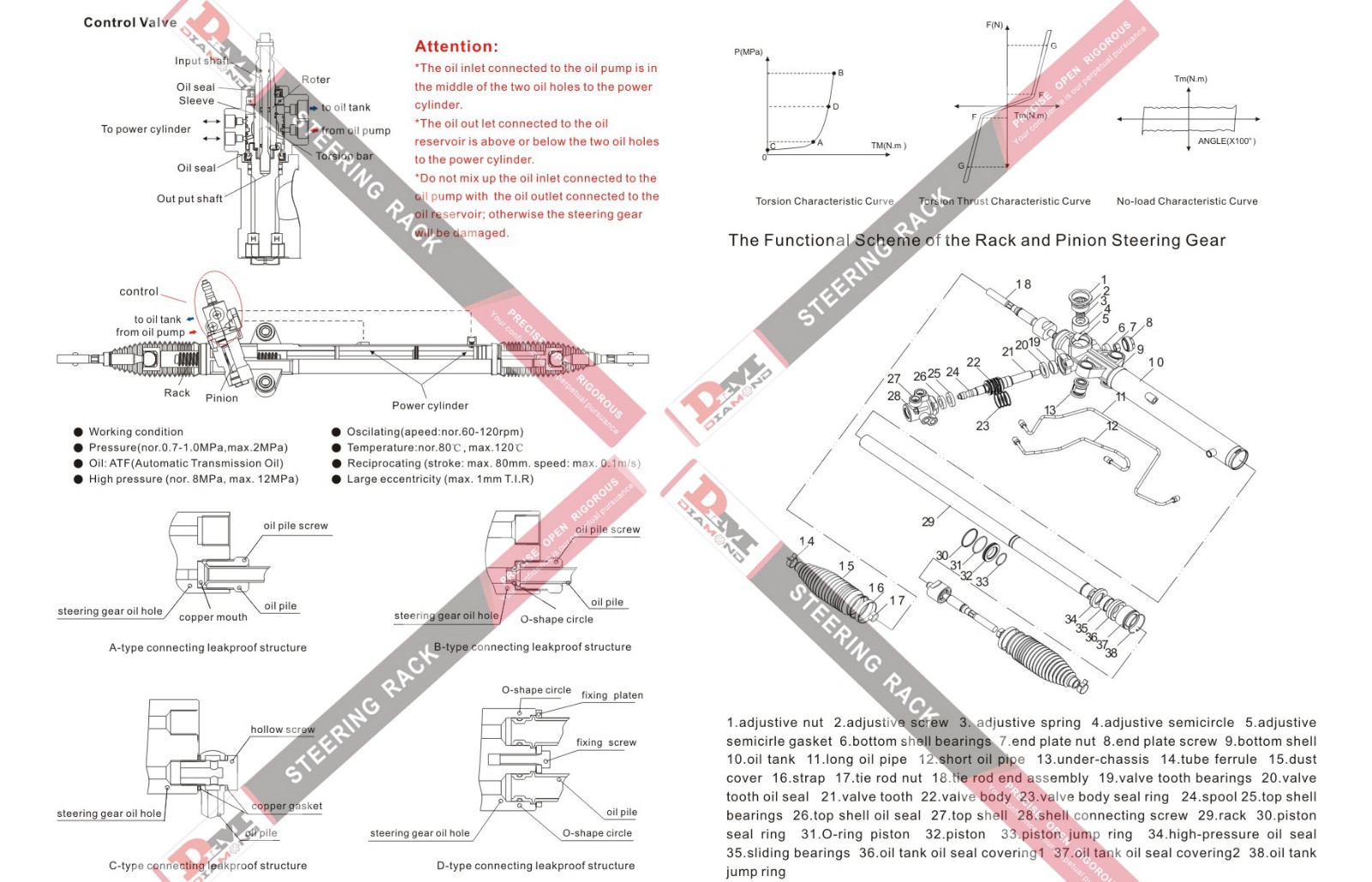

Bevor wir uns mit Zahnstangenmaterialien befassen, müssen wir zunächst die grundlegenden Funktionen und Funktionsprinzipien der Zahnstange verstehen. Als wichtige Komponente des Lenksystems besteht die Servolenkungszahnstange üblicherweise aus einer Metallstange mit Zähnen, die mit einem Ritzel kämmen, um die vom Fahrer ausgeübte Lenkkraft zu übertragen. Mit der vom hydraulischen oder elektrischen Antriebssystem bereitgestellten Kraft erleichtert die Zahnstange dem Fahrer die Kontrolle über das Fahrzeug.

Die Servolenkung muss folgende Hauptaufgaben übernehmen:

•Kraftübertragung: Durch den Eingriff mit dem Ritzel wird die Lenkbewegung des Fahrers in eine Raddrehung umgesetzt.

Tragfähigkeit: Die Zahnstange muss dem Fahrdruck des Fahrzeugs, den beim Lenken auftretenden Stoßkräften und der zusätzlichen Belastung durch unebene Fahrbahnoberflächen standhalten.

• Haltbarkeit und Zuverlässigkeit: Da das Lenksystem lange Zeit in einer Umgebung mit hoher Belastung und hoher Frequenz arbeitet, muss die Zahnstange eine hohe Verschleißfestigkeit und Ermüdungsbeständigkeit aufweisen.

Aufgrund dieser Anforderungen ist es entscheidend, das richtige Material für die Herstellung des Racks auszuwählen.

Welche Materialien werden hauptsächlich zur Herstellung von Servolenkungszahnstangen verwendet?

1. Kohlenstoffstahl

Kohlenstoffstahl ist eines der gängigsten Materialien für die Herstellung von Servolenkungszahnstangen. Sein Vorteil liegt in den relativ geringen Kosten und der guten Verarbeitungsleistung. Kohlenstoffstahl weist eine hohe Härte und Verschleißfestigkeit auf und erfüllt damit die Anforderungen an die Belastbarkeit und Haltbarkeit von Lenkungszahnstangen.

Die Anwendung von Kohlenstoffstahl in Lenkzahnstangen wird in verschiedene Güten unterteilt, die häufigsten sind:

• Kohlenstoffarmer Stahl: geeignet für einige Fahrzeugsysteme mit geringer Belastung, mit guter Schweißbarkeit und Plastizität.

•Stahl mit mittlerem Kohlenstoffgehalt: wird häufig in Lenksystemen mit hohen Anforderungen an Festigkeit und Zähigkeit verwendet, mit besserer Festigkeit und Verschleißfestigkeit.

• Kohlenstoffstahl: Wird in Lenksystemen mit hoher Belastung verwendet und bietet eine höhere Härte und Verschleißfestigkeit, wobei jedoch eine gewisse Zähigkeit eingebüßt wird.

Kohlenstoffstahlmaterialien werden normalerweise wärmebehandelt (z. B. durch Abschrecken und Anlassen), um ihre Härte und Festigkeit zu verbessern und so die Verschleißfestigkeit und Lebensdauer der Zahnstange sicherzustellen.

Vorteile von Kohlenstoffstahl:

• Niedrige Kosten, geeignet für die Produktion im großen Maßstab.

• Gute Härte und Festigkeit, anpassbar an verschiedene Belastungsbedingungen.

• Gute Verarbeitbarkeit, einfache Leistungsoptimierung durch Bearbeitung, Wärmebehandlung und andere Prozesse.

Nachteile von Kohlenstoffstahl:

• Bei hoher Belastung können gewisse Ermüdungsschäden auftreten.

• Kohlenstoffstahl weist eine geringe Korrosionsbeständigkeit auf und erfordert eine zusätzliche Schutzbehandlung.

2. Legierter Stahl

Legierter Stahl bezieht sich auf die Zugabe anderer Metallelemente (wie Chrom, Nickel, Molybdän usw.) zu Kohlenstoffstahl, um die Gesamtleistung des Stahls zu verbessern. Legierter Stahl wird häufig in Zahnstangen verwendet, die eine höhere Leistung erfordern, insbesondere wenn hohe Festigkeit und hohe Verschleißfestigkeit erforderlich sind.

Zu den üblichen legierten Stahlmaterialien gehören:

• Chromlegierter Stahl: Durch die Zugabe von Chrom werden die Härte und Verschleißfestigkeit des Stahls verbessert, was ihn für Lenksysteme mit hohen Belastungen geeignet macht.

• Nickel-Chrom-Legierungsstahl: Legierter Stahl mit Nickel- und Chromzusätzen verbessert die Ermüdungsbeständigkeit und Schlagfestigkeit des Stahls, wodurch er den Anforderungen an hohe Festigkeit und Langzeitgebrauch gerecht wird.

• Molybdän-legierter Stahl: Molybdän kann die Hochtemperaturfestigkeit und Korrosionsbeständigkeit von legiertem Stahl verbessern, der für Lenksysteme mit extremeren Arbeitsbedingungen geeignet ist.

Vorteile von legiertem Stahl:

• Bietet höhere Festigkeit, Zähigkeit und Verschleißfestigkeit, geeignet für hohe Belastungsbedingungen.

• Bessere Ermüdungsbeständigkeit, wodurch die Lebensdauer des Racks verlängert wird.

• Gute Hochtemperaturleistung und Korrosionsbeständigkeit, geeignet für den Einsatz in rauen Umgebungen.

Nachteile von legiertem Stahl:

• Hohe Kosten und schwierige Herstellung.

• Hohe Anforderungen an die Verarbeitungstechnologie, die anspruchsvollere Prozesse erfordern.

3. Gusseisen

Gusseisen wird aufgrund seiner hervorragenden Gusseigenschaften und hohen Verschleißfestigkeit häufig in der Zahnstangenfertigung verwendet. Gusseisen weist eine hohe Härte und Festigkeit auf, ist jedoch nicht sehr zäh und bricht leicht. Daher wird es üblicherweise in Systemen mit geringer Belastung eingesetzt.

Zu den gängigen Gusseisenarten gehören:

• Grauguss: Es ist gut gießbar und kostengünstig und wird häufig bei der Herstellung von Servolenkungszahnstangen für Kleinfahrzeuge verwendet.

• Sphäroguss: Es hat eine höhere Festigkeit und Zähigkeit als Grauguss und eignet sich für Servolenkungen mit großen Belastungen.

Vorteile von Gusseisen:

• Niedrige Kosten, geeignet für die Produktion im großen Maßstab.

• Gute Verschleißfestigkeit, geeignet für leichte Belastungsbedingungen.

• Leicht zu gießen, auch Gestelle mit komplexen Formen können durch Gießen hergestellt werden.

Nachteile von Gusseisen:

• Geringe Zähigkeit und leichtes Brechen.

• Nicht geeignet für Servolenkungen mit hoher Belastung und hoher Frequenz.

4. Edelstahl

Edelstahl, ein legierter Stahl mit hoher Korrosionsbeständigkeit, wird hauptsächlich zur Herstellung von Servolenkungszahnstangen in anspruchsvollen Umgebungen verwendet. Insbesondere in Meeresumgebungen, Gebieten mit hoher Luftfeuchtigkeit oder bei Fahrzeugen, die über längere Zeit rauen Bedingungen ausgesetzt sind, können Edelstahlmaterialien Korrosion wirksam verhindern und die Lebensdauer der Zahnstange verlängern.

Vorteile von Edelstahl:

• Hervorragende Korrosionsbeständigkeit, geeignet für feuchte und korrosive Umgebungen.

• Hohe Festigkeit, für den Langzeitgebrauch geeignet.

Nachteile von Edelstahl:

• Höhere Kosten im Vergleich zu anderen Stählen.

• Schwierig zu verarbeiten, erfordert höhere technische Anforderungen.

5. Aluminiumlegierungen

In den letzten Jahren wurden mit der Verbesserung des Leichtgewichts und der Kraftstoffeffizienz Aluminiumlegierungen in den Zahnstangen einiger leichter Fahrzeuge eingesetzt. Aluminiumlegierungen haben nicht nur eine geringere Dichte, sondern auch eine gute Korrosionsbeständigkeit und eine gewisse Festigkeit.

Vorteile von Aluminiumlegierungen:

• Leichtes Material, das das Gesamtgewicht des Fahrzeugs reduziert.

• Gute Korrosionsbeständigkeit.

• Kann die Kraftstoffeffizienz verbessern.

Nachteile von Aluminiumlegierungen:

• Nicht so stark wie Stahl, geeignet für Lenksysteme mit geringerer Belastung.

• Höherer Preis, erhöhte Herstellungskosten.

Welche Faktoren müssen bei der Materialauswahl berücksichtigt werden?

Bei der Auswahl von Materialien für die HerstellungServolenkungszahnstangenUm sicherzustellen, dass das Endprodukt die Anforderungen an Sicherheit, Haltbarkeit und Wirtschaftlichkeit erfüllt, müssen mehrere Faktoren berücksichtigt werden. Hier sind einige wichtige Überlegungen:

• Belastungsanforderungen: Die Belastung, der die Zahnstange standhalten muss, ist der Schlüssel zur Materialauswahl. Für Hochlastsysteme müssen legierte Stähle oder Gusseisenmaterialien mit höherer Festigkeit und Verschleißfestigkeit ausgewählt werden.

• Haltbarkeit: Bei längerem Gebrauch ist das Rack häufig Reibung und Stößen ausgesetzt. Daher sind die Verschleißfestigkeit und Ermüdungsbeständigkeit des Materials von entscheidender Bedeutung.

• Korrosionsbeständigkeit: In rauen Umgebungen wie Feuchtigkeit und Salznebel muss das Material des Gepäckträgers eine gute Korrosionsbeständigkeit aufweisen, insbesondere wenn das Auto in feuchten Bereichen verwendet wird.

• Kosteneffizienz: Obwohl die Materialauswahl die Leistung des Racks bestimmt, müssen auch die Produktionskosten berücksichtigt werden. Daher muss bei der Materialauswahl ein Gleichgewicht zwischen Leistung und Kosten gefunden werden.

Welche Produkte liefert die Firma DKM?

Die DKM Company, ein renommierter chinesischer Hersteller von Servolenkungen, liefert eine breite Palette an Zahnrad- und Zahnstangenlenkgetrieben für zahlreiche Fahrzeugmarken. Zu unseren Produkten zählen Lenksysteme für Toyota, Honda, Mitsubishi, Hyundai, Buick, VW und Isuzu sowie Lenkräder für Chery, JAC, Brilliance, Guangzhou Honda und Guangzhou Toyota.

Sie suchen Lenkgetriebe zu günstigen Sonderpreisen und Großhandelspreisen? Wir sind Ihr Lieferant für hochwertige, maßgeschneiderte Lenkeinheiten.